=>>NEU: Die Crimpwochen 2024 in der Crimp Akademie<<=

![]() Die [Crimppedia.com] die neue Technikbibliothek (Deutsch & Englisch) & Downloadarea von KabelForum!

Die [Crimppedia.com] die neue Technikbibliothek (Deutsch & Englisch) & Downloadarea von KabelForum!

Die Schliffbildbewertung: Welche Vorgaben definieren eine gute Crimpverbindung?

In den letzten Jahren häufen sich die Diskussionen über die Vorgaben bei der Bewertung eines Schliffbildes. Dabei drehen sich die Diskussionen in erster Linie um die Einrollgeometrie der Crimpflanken und die Lage der Crimpflankenenden im Schliffbild.

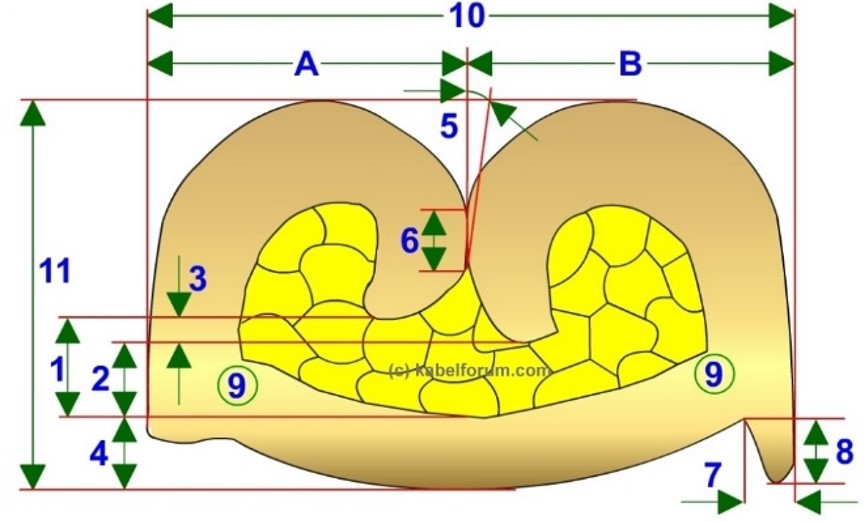

Basis für diesen Artikel ist die Vorgabe des Crimpkontaktes und des Nennquerschnittes der Leitung. Und wir gehen davon aus, dass unsere Crimpverbindung eine optimale Verpressung der Einzeldrähte aufweist. Bedeutet: Keine Hohlräume und vollständig, gleichmäßig gefüllter Drahtcrimpbereich. Vollständige, ungleichmäßige, wabenförmige Verformung der Einzeldrähte. Druckstellen und Verformungen an der inneren Fläche der Crimpflanken und des Crimpbodens.

Wenn wir uns die Vorgaben rund um die Einrollgeometrie der Crimpflanken und die Lage der Crimpflankenenden etwas genauer anschauen, können wir diese in 2 Bereiche aufteilen.

Den ersten Bereich können wir direkt über die Einstellung unseres Crimpwerkzeuges beeinflussen. Das betrifft die Vorgaben:

Den ersten Bereich können wir direkt über die Einstellung unseres Crimpwerkzeuges beeinflussen. Das betrifft die Vorgaben:

- Ende linke Crimpflanke zur Crimphülsenwand (1)

- Ende rechte Crimpflanke zur Crimphülsenwand (2)

- Ende der linken zur rechten Crimpflanke (3)

- Abstützwinkel (5)

- Symmetrie (A-B)

Diese Vorgaben werden über die Lage des Crimpkontaktes auf dem Amboss direkt beeinflusst. Ist also unser Crimpwerkzeug richtig eingestellt, erfüllt unsere Crimpverbindung diese Vorgaben. Erkennen wir hier Abweichungen wissen wir, dass die Ursache dafür eine fehlerhafte Einstellung des Crimpwerkzeuges ist.

Der zweite Bereich betrifft nur die Abstützhöhe und diese können wir nicht beeinflussen! Die Abstützhöhe ist direkt abhängig von der Länge der Crimpflanken, die wir über den Drahtcrimper einrollen sollen. Und die Länge der Crimpflanken wird über die Geometrie des Crimpkontaktes vorgegeben!

Und richtig: Haben wir eine Abstützhöhe von 0 können wir den ersten Bereich zwar immer noch direkt beeinflussen, nur messen, bzw. erkennen können wir diese Vorgaben nicht mehr.

Es gibt 2 wichtige, technische Argumente dafür, dass sich die Crimpflanken gegenseitig abstützen sollen:

1. Es soll verhindert werden, dass die Crimpflanken direkt nach dem Einrollen, also direkt nach dem Crimpvorgang zurückfedern. Der Crimp sich also wieder öffnet.

2. Bei mechanischer oder thermischer Belastung der Crimpverbindung im Einsatz soll die Haltbarkeit erhöht werden. (Übrigens: Im Zusammenhang mit dem Slow-Motion-Test wissen wir, dass sich Crimpflanken wieder öffnen können.)

Die Realität in der Kabelkonfektion ist, dass die Nennquerschnitte der Leitungen in den letzten Jahren ständig reduziert wurden und in enormen Stückzahlen verarbeitet werden. Dadurch wurden die Crimpkontakte immer kleiner, die Materialstärke dünner und folglich auch die Crimpflanken immer kürzer.

Die Realität in der Kabelkonfektion ist, dass die Nennquerschnitte der Leitungen in den letzten Jahren ständig reduziert wurden und in enormen Stückzahlen verarbeitet werden. Dadurch wurden die Crimpkontakte immer kleiner, die Materialstärke dünner und folglich auch die Crimpflanken immer kürzer.

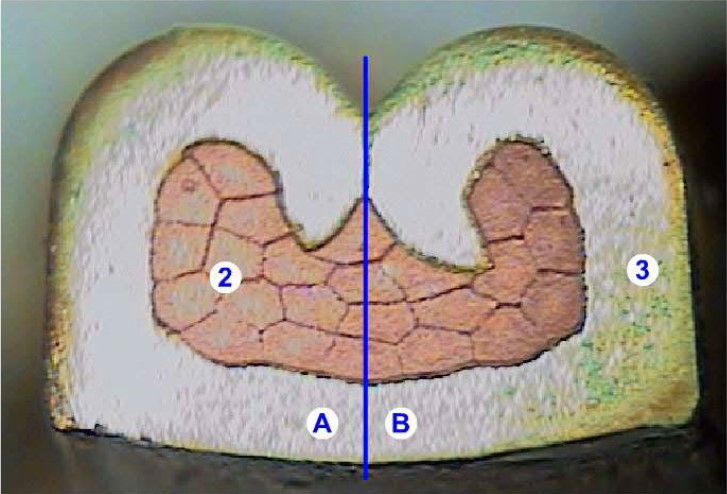

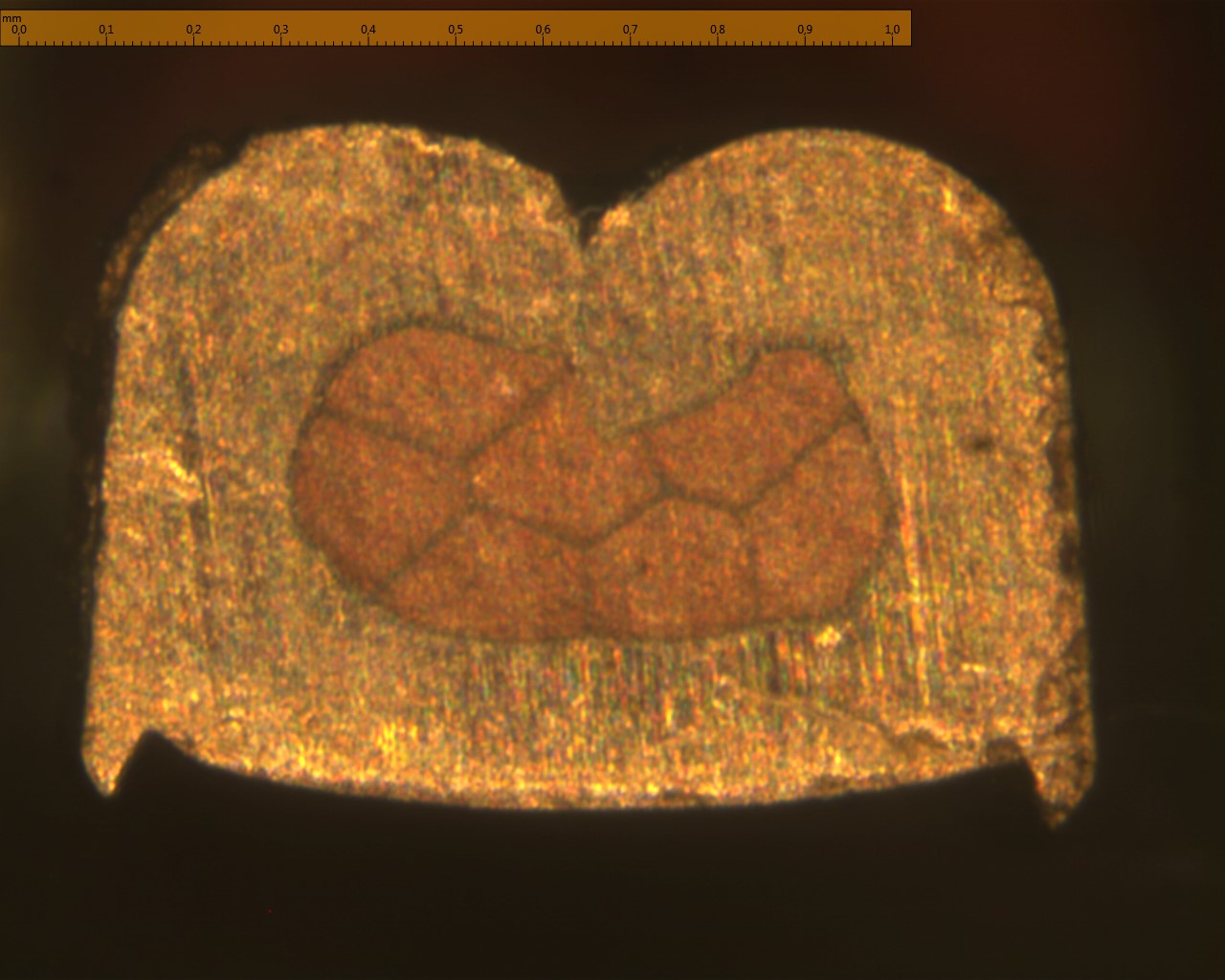

Das Ergebnis sind dann Schliffbilder die so aussehen wie in diesem Beispiel. Und wenn Sie jetzt eine Bewertung nach bekannten Vorgaben durchführen, haben Sie eine schlechte Crimpverbindung. Und das obwohl sie eine optimale Verpressung der Einzeldrähte mit Ihrer Crimpung erzielt haben.

Sicherlich können Sie eine „Abstützhöhe“ messen. Das ist dann der Bereich in dem sich die beiden Crimpflanken berühren. Nur und das ist eine berechtigte Frage: Stützen sich die Crimpflanken tatsächlich so, ab um einem Zurückfedern, einem Öffnen der Crimpflanken entgegenzuwirken?

Was können Sie tun um eine Verbesserung der Crimpqualität zu erreichen? Bei einem Nennquerschnitt von 0,14 mm²: Nichts! Bei einem Nennquerschnitt von 0,5 mm² einen alternativen Crimpkontakt mit längeren Crimpflanken einsetzen.

Die nächste Frage: Wie lange hält so eine Crimpverbindung? Das ist schlichtweg abhängig davon, wo diese Crimpverbindung eingesetzt wird und in der Folge davon wie sehr sie mechanischen oder thermischen Belastung ausgesetzt ist. Also in einer Lampe an der Zimmerdecke mit Sicherheit erheblich länger wie in Verbindung mit einem Fahrzeug.

Auch die Lage der Crimpflankenspitzen wird bei diesen Nennquerschnitten unabhängig von der Werkzeugeinstellung beeinflusst. Je dünner ein Blech ist, aus dem ein Crimpkontakt gestanzt und geformt wird, umso fragiler werden auch die Crimpflanken.

In der Regel ist die Anzahl der Einzeldrähte innerhalb eines Litzenverbundes ungerade. D.h.: Es befinden sich 5, 7, etc. Einzeldrähte im Litzenverbund.

Beim Einrollen der Crimpflanken treffen die Crimpflankenspitzen auf den Litzenverbund (3) und verteilen die Einzeldrähte auf die entstehenden 2 Kammern (A+B). Da sich eine ungerade Anzahl von Einzeldrähten im Litzenverbund befinden, kann die Verteilung natürlich nicht gleichmäßig sein. Bei einer großen Anzahl von Einzeldrähten und Nennquerschnitten größer 0,5 mm² funktioniert dieses Eintauchen der Crimpflankenspitzen in der Regel problemlos und die Lage der Crimpflanken werden nicht beeinflusst.

Beim Einrollen der Crimpflanken treffen die Crimpflankenspitzen auf den Litzenverbund (3) und verteilen die Einzeldrähte auf die entstehenden 2 Kammern (A+B). Da sich eine ungerade Anzahl von Einzeldrähten im Litzenverbund befinden, kann die Verteilung natürlich nicht gleichmäßig sein. Bei einer großen Anzahl von Einzeldrähten und Nennquerschnitten größer 0,5 mm² funktioniert dieses Eintauchen der Crimpflankenspitzen in der Regel problemlos und die Lage der Crimpflanken werden nicht beeinflusst.

Bei kleinen Nennquerschnitten und der daraus resultierenden kleinen Anzahl von Einzeldrähten können die Spitzen der Crimpflanken asymmetrisch liegen. Das ist abhängig davon wie die Spitzen der Crimpflanken auf den (verseilten) Litzenverbund treffen und wie die Einzeldrähte während dem Crimpvorgang deformiert werden. Und natürlich auch die Position an der die Schliffebene gesetzt ist.

Trifft die Spitze einer „sehr dünnen“ Crimpflanke nun genau auf einen Einzeldraht führt das dazu, dass die Crimpflanke „deformiert“ wird und die Darstellung im Schliffbild ein asymmetrisch erscheint. Je weniger Einzeldrähte sich in einem Litzenverbund befinden umso wahrscheinlicher ist das Auftreten dieses Effektes.

Trifft die Spitze einer „sehr dünnen“ Crimpflanke nun genau auf einen Einzeldraht führt das dazu, dass die Crimpflanke „deformiert“ wird und die Darstellung im Schliffbild ein asymmetrisch erscheint. Je weniger Einzeldrähte sich in einem Litzenverbund befinden umso wahrscheinlicher ist das Auftreten dieses Effektes.

So ein Beispiel sehen Sie links im Schliffbild. Auf den ersten Blick haben wie ein asymmetrisches Einrollen der Crimpflanken. Also sagen wir reflexartig: „Einstellfehler Crimpwerkzeug!“.

Schauen wir genauer hin, sehen wir eine gleichmäßige Gratbildung am Crimpboden. Abgesehen davon das die Gratbildung hier absolut ok und im Rahmen ist, sagt uns das: Der Crimpkontakt liegt 100% mittig auf dem Amboss. Also haben Sie keine Möglichkeit diese Asymmetrie auszugleichen! Die Verteilung der Einzeldrähte bestimmt, dass die linke Crimpflanke nicht weiter Einrollen kann.

Wer definiert nun die Vorgaben für die Lage der Crimpflanken? Diese Festlegungen erfolgen nicht über offizielle Normen, sondern werden von Firmen im Rahmen von Werksnormen oder Lieferantenvorschriften festgelegt. Dabei liegt der Fokus in erster Line bei der Qualitätsoptimierung der eigenen Crimpverbindungen. Über die bekannten Testverfahren wird abgesichert, dass die Vorgaben stimmen und die Crimpverbindung funktioniert. Es werden Maße festgelegt mit einer entsprechenden Toleranz die bei der Herstellung von Crimpverbindungen eingehalten werden müssen. Das ist durchaus sinnvoll, denn eine Maßangabe ist klar definiert, und somit kann „Gut“ oder „Schlecht“ unzweifelhaft unterschieden werden. Dagegen stehen Einschätzung wie zum Beispiel: „.. muss erkennbar sein.“ Oder: „..muss ausreichend sein!“ Hier gibt es dann jede Menge Interpretationsspielraum und folglich jede Menge Diskussionen.

Als die Erstellung und Bewertung von Schliffbildern in der Crimptechnik eingeführt wurde, bestanden die Bewertungskriterien bei vielen Positionen aus solchen Einschätzungen. Damit die nahezu endlosen Diskussionen ein Ende finden, wurden aus dem Bereich Automotiv Initiativen ergriffen, Maße festgelegt und diese in Werksnormen festgeschrieben. Wichtigstes Kriterium bei diesen Vorgaben war die Sicherstellung, dass die Crimpverbindung bei den jeweiligen Anforderungen funktioniert und nicht ausfällt. Zusätzlich sollte verhindert werden, dass Crimpverbindungen über minderwertiges Verarbeitungsequipment oder Handcrimpzangen erstellt werden.

Diese Bewertungskriterien fanden im Anschluss Stück für Stück Einzug in alle Branchen, bei denen Kabel und Crimptechnik eingesetzt werden. Diese Vorgaben wurden in der Folge zu einem Standard, zu einem Maßstab, mit dem die Bewertung von Schliffbildern durchgeführt wurde. Und das über alle Nennquerschnittsbereiche!

Nun hat sich in den letzten Jahren die Verarbeitung von kleinen Nennquerschnitten vervielfacht. Und wie (u.a.) in diesem Artikel beschrieben, sind bei kleinen Nennquerschnitten (kleiner 0,25 mm²) einige Kriterien dieser „standardisierten Bewertungskriterien“ nicht mehr umsetzbar. Bei (z.B.) 0,08 mm² ist eben ein vollständiges Einrollen der Crimpflanken wie (z.B.) bei 0,5 mm² nicht mehr möglich! Wir sind hier schlicht und ergreifend an den Grenzen dieser Verbindungstechnologie angekommen.

Also was tun? Aufweichen der Vorgaben? Zurück zu Bewertungskriterien die auf Einschätzungen beruhen? Nur damit wir Crimpverbindungen die „Gestern“ schlecht waren „Heute“ gut sind? Oder sollten wir die Qualitätskriterien von pauschal für alle Querschnittsbereiche ändern auf Qualitätskriterien, die auf den Nennquerschnittsbereich und den Einsatz der Crimpverbindung bezogen sind?

Und nebenbei bemerkt: Seit die E-Mobilität und Akkutechnologie immer größeren Bedarf an Crimpverbindungen hat, stellt man fest, dass hier im Bereich Crimpqualität neue, noch höhere Qualitätsanforderungen notwendig sind um funktionierende Crimpverbindungen zubekommen. Stichwort: Einhaltung der Anforderung an den Übergangswiderstand.

Letztlich ist entscheidend, dass die Crimpverbindung, da wo sie eingesetzt wird, funktioniert! In der Konsequenz daraus müsste „nur“ überprüft werden, ob die „suboptimale“ Crimpverbindungen für den Nennquerschnitt (z.B.) 0,08 mm² im Einsatz funktioniert oder nicht. Und das bedeutet: Testen! Das wiederum ist nur mit einem erheblich größeren Aufwand und den damit verbundenen Kosten umsetzbar.

Wenn eine suboptimale Crimpverbindung wie im Bild dargestellt funktioniert, dann können die Qualitätsvorgaben für diese Crimpverbindung entsprechend angepasst werden. Und das eben nur für diesen Anwendungsfall.

Wenn eine suboptimale Crimpverbindung wie im Bild dargestellt funktioniert, dann können die Qualitätsvorgaben für diese Crimpverbindung entsprechend angepasst werden. Und das eben nur für diesen Anwendungsfall.

Was passiert, wenn wir stattdessen einfach unsere Vorgaben aufweichen?

Beispiel: Was geschieht, wenn ein Schliffbild bewertet wird, das so eine Geometrie aufweist und der Nennquerschnitt 1,5 mm² ist? Nahezu jeder bewertet diese Crimpverbindung als schlecht. Begründung: „Die Crimpflanken stützen sich nicht ab. Bei hoher mechanischer Belastung öffnen sich die Crimpflanken dieser Crimpverbindung! Als Fehlerursache wird ein Zuordnungsfehler von Crimpkontakt (mit zu kurzen Crimpflanken) zum Nennquerschnitt der Leitung festgestellt.“ Kann die Verbindung ausfallen? Beim Einsatz in einem Nutzfahrzeug ist das durchaus möglich! Beim Einsatz in einer Lampe die an der Decke hängt, hält diese Crimpverbindung „ewig“!

Die Lösung für diesen Fehler: Crimpkontakt mit längeren Crimpflanken wählen. (Eine Reduzierung des Nennquerschnittes ist in der Regel aus entwicklungstechnischen Gründen nicht machbar!)

Bei den superkleinen Nennquerschnitten funktioniert das nicht, hier setzt uns der mechanische Ablauf beim Einrollen der Crimpflanken die Grenze. UND: Würden die Crimpflanken tatsächlich einrollen, wäre kein Platz mehr für die Einzeldrähte des Litzenverbundes.

Auch ein Reduzieren der Materialdicke des Crimpkontaktes kann zu keiner Verbesserung des Einrollverhaltens führen. Die noch schwächeren Crimpflanken würden beim Auftreffen auf den Litzenverbund nicht mehr eindringen, sondern einfach am Umfang des Litzenverbundes deformiert. Abgesehen davon wäre der Crimpkontakt durch das noch dünnere Material so unstabil, dass er sich nicht nur beim Crimpvorgang, sondern auch bei der Montage deformieren bzw. abbrechen würde.

Fazit: Die maßliche Definition bei der Bewertung einer Crimpverbindung größer einem Nennquerschnitt von 0,5 mm² hat mit seinen pauschalen Vorgaben absolut seine Berechtigung! In Nennquerschnittsbereichen kleiner 0,5 mm² dürfen und können wir uns nicht auf diese pauschalen Vorgaben verlassen! Die Vorgaben müssen hier in Abhängigkeit mit dem Einsatzbereich der Crimpverbindung festgelegt werden! Wer diese Vorgaben festlegt und überprüft? In letzter Konsequenz derjenige, der für die Qualität verantwortlich zeichnet!

Funktioniert die Crimpverbindung nicht, bzw. erfüllt die Crimpverbindung nicht die Anforderungen, könnte ein größerer Nennquerschnitt mit einem dazu passenden Crimpkontakt der optimal einrollt, eine Lösung sein. Oder der Wechsel auf eine alternative Verbindungstechnik.

Eine schlechte, suboptimale oder nicht funktionierende Crimpverbindung wird nicht besser, wenn die Vorgaben geändert werden. Oder?

Kontakt

Volker Kratt, KabelForum

D-42489 Wülfrath, Zur Löv 15

Tel. +49 (0) 176 – 999 783 78

email@kabelforum.de